下面向大家介紹介紹注塑模具加工中產品開裂的原因。

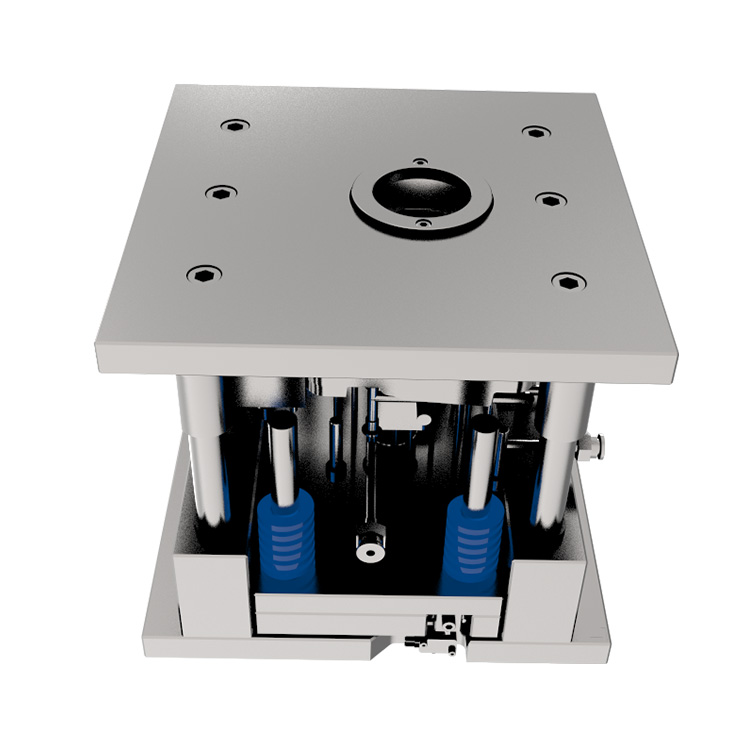

1. 模具加工方面

(1) 加工壓力大、速度快、沖料多、注塑保壓時間長都會使內應力過大而開裂。

(2) 適當提高模具溫度,讓零件容易脫模,適當降低材料溫度避免分解。

(3) 防止因焊接痕跡和塑料降解降低機械強度導致開裂。

(4) 正確使用脫模劑,注意定期清除附著在模具表面物質。

2. 注塑模具方面

(1) 頂出要平衡,這樣才能避免因外力引起殘余應力集中而產生裂紋。

(2) 制件結構不宜過薄。過渡部分要盡量采用圓弧過渡,防止尖角和倒角引起應力集中。

(3) 盡量減少金屬鑲件的使用,避免因鑲件和零件不同收縮率引起內應力的增加。

(4) 深底制件要設置合適的脫模進氣口,避免真空負壓形成。

(5) 主流道襯套與噴嘴接頭要防止冷硬材料拖拽,使零件粘在固定模上。

3. 材料方面

(1) 再生料含量高,導致零件強度低。

(2) 濕度過高導致部分塑料與水蒸氣發(fā)生化學反應,降低強度,導致頂出開裂。

(3) 材料本身不適合加工環(huán)境或質量不夠好,被污染會導致裂紋。